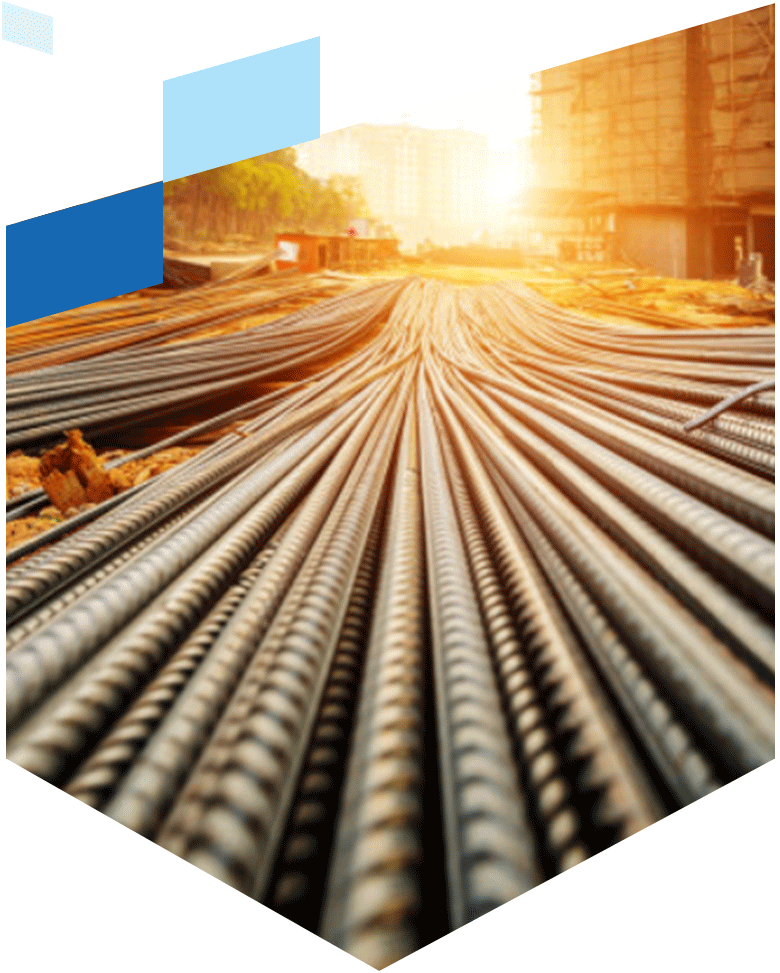

میلگرد

متداول ترین کاربرد انواع میلگردها در ساخت و ساز است که به عنوان تقویت کننده بتن استفاده میشوند. یک ساختمان برای استحکام و طول عمر بالا نیاز دارد تا استحکام کششی و فشاری را به طور همزمان داشته باشد. کامپوزیت بتن و میلگرد میتواند این نیاز را برآورده سازد. بتن دارای استحکام فشاری بالا است. اما بتن نوعی سرامیک است و سرامیک ها ترد و شکننده هستند. بنابراین استحکام کششی پایینی دارد. یکی از راه حلهای بهبود خواص بتن، قرار دادن میلگرد فولادی در آن است. از آن جایی که فولاد استحکام کششی بالایی دارد، نقش تقویت کنندهی بتن را دارد. میلگردها به لحاظ اندازه و جنس تنوع دارند. میلگرد گالوانیزه، میلگرد با روکش اپوکسی، میلگرد پلیمر تقویت شده با الیاف شیشه از انواع آن هستند. با توجه به نیاز، قیمت، خواص و سازگاری با محیط هریک از آنها میتواند مورد استفاده قرار بگیرد.

روش گالوانیزه کردن میلگرد

تقویت کنندههای فولادی گالوانیزه شده، میلههای فولادی با پوشش محافظ فلز روی هستند. پوشش روی به عنوان منبع در مقابل نفوذ عوامل خورنده موجود در بتن عمل میکند. در واقع گالوانیزه کردن نقش حفاظت کاتدی را ایفا می کند و در مقابل محیط خورنده زودتر خورده میشود تا از میلگرد فولادی حفاظت کند.ابتدا میلگرد فولادی در محلولهایی که قابلیت حذف وپاک کردن روغن، اکسیدها و سایر آلودگیها را دارند، غوطهور میشود. پس از این که آلایندهها از سطح حذف شدند، میلگرد تمیز در یک حمام روی(Zn) مایع غوطهور میشود. سپس در ۴۵۰ درجهی سانتیگراد حرارت داده میشود. در نهایت میلگرد باید در شرایط مناسب مطابق با استانداردها و برای رسیدن به خواص مطلوب خنک شود. این روش hot-dipping یا غوطهوری داغ نام دارد. عملیات گالوانیزه کردن اتصال متالورژیکی بین فولاد و روی ایجاد میکند. چسبندگی پوشش روی و میلگرد فولادی اهمیت دارد. زیرا این پوشش نقش حفاظتی دارد و باید در شرایط سایش یا حمل و نقل از فولاد جدا نشود.تقویت کنندههای فولادی گالوانیزه شده، میلههای فولادی با پوشش محافظ فلز روی هستند. پوشش روی به عنوان منبع در مقابل نفوذ عوامل خورنده موجود در بتن عمل میکند. در واقع گالوانیزه کردن نقش حفاظت کاتدی را ایفا می کند و در مقابل محیط خورنده زودتر خورده میشود تا از میلگرد فولادی حفاظت کند.ابتدا میلگرد فولادی در محلولهایی که قابلیت حذف وپاک کردن روغن، اکسیدها و سایر آلودگیها را دارند، غوطهور میشود. پس از این که آلایندهها از سطح حذف شدند، میلگرد تمیز در یک حمام روی(Zn) مایع غوطهور میشود. سپس در ۴۵۰ درجهی سانتیگراد حرارت داده میشود. در نهایت میلگرد باید در شرایط مناسب مطابق با استانداردها و برای رسیدن به خواص مطلوب خنک شود. این روش hot-dipping یا غوطهوری داغ نام دارد. عملیات گالوانیزه کردن اتصال متالورژیکی بین فولاد و روی ایجاد میکند. چسبندگی پوشش روی و میلگرد فولادی اهمیت دارد. زیرا این پوشش نقش حفاظتی دارد و باید در شرایط سایش یا حمل و نقل از فولاد جدا نشود.

محدوده وزنی میلگرد

| وزن شاخه ۱۲متری میلگرد (kg) | محدوده سایز میلگرد (mm) |

|---|---|

| ۵-۱۱۸ | ۸-۴۰ |

مقایسه بین روش های نورد سرد، نورد گرم و ترمکس

تکنولوژی سرد کردن ترمکس شامل قرار دادن آرماتور تحت یک پروسه سرمایش با تکنولوژی بالا و پیچیده بعد از نورد کردن می باشد. این روش باعث تبدیل سطح آرماتور به یک سطح سخت می شود. مرحله بعدی شامل سرد کردن در دمای محیط می باشد که باعث می شود هسته داغ میلگرد با انتقال حرارت خنک شود که نتیجه آن یک ساختار یکنواخت از مارتنزیت آب دیده در محیط پیرامونی آرماتور و یک قسمت نرم فریت – پرلیتی در قسمت مرکزی میلگرد می باشد.توسعه تکنولوژی سرمایشی ترمکس به عنوان یک جایگزین برای فولاد معمولی یک موفقیت بزرگ برای صنعت ساخت و ساز بوده است. از جمله مزایای فولاد تولید شده با تکنولوژی ترمکس در مقایسه با فولاد معمولی، به موارد زیر می توان اشاره نمود.

- بالاتر بودن مقاومت تسلیم

- پایداری حرارتی بالا

- مقاومت بهتر در برابر خوردگی

- مقاومت بهتر در برابر خستگی

- قابلیت جوش پذیری بالا

- شکل پذیری زیاد

- مقاومت پیوستگی بالا

ترکیب شیمیایی یک میلگرد فولادی

| موادشیمیایی | درصد |

|---|---|

| کربن | ۰/۵-۰/۴۲ |

| سیلیسیم | ۰/۱۷- ۰/۳۷ |

| منگنز | ۰/۰۸ - ۰/۰۵ |

| کروم | کمتر از ۰/۲۵ |

| نیکل | کمتر از ۰/۰۳ |

| مس | کمتر از ۰/۲۵ |