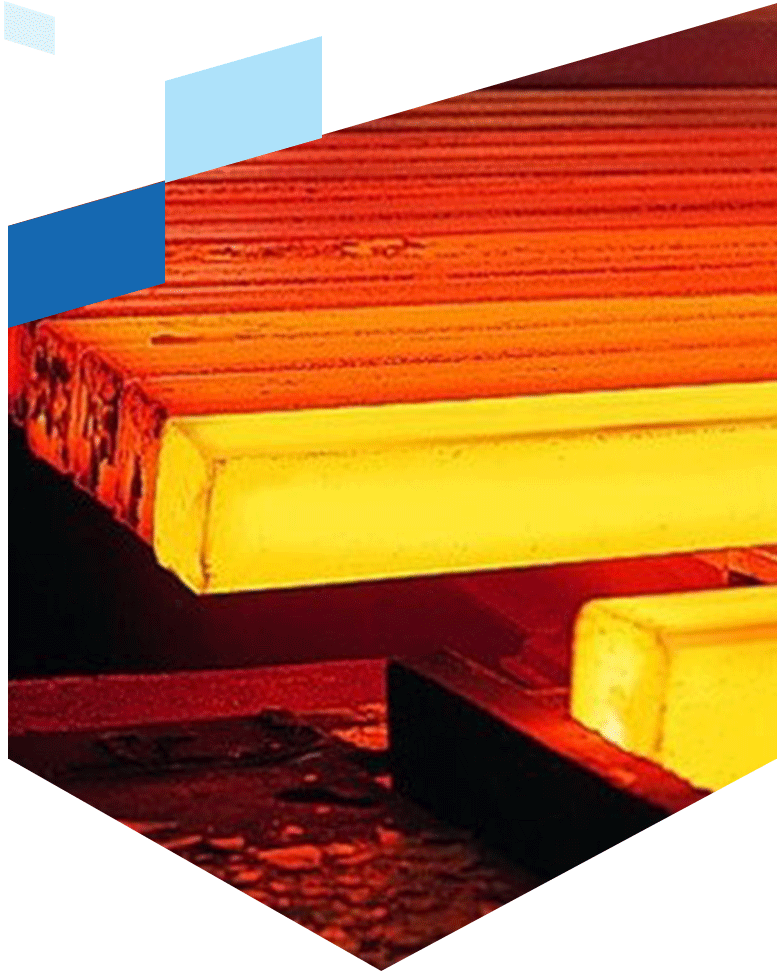

شمش فولادی

شمش فولادی اولین محصول قابل حمل و جابهجایی به دست آمده از فرایندهای فولادسازی (پس از استخراج آهن و تولید فولاد خام) است که بهصورت جامد و در ابعاد قابل حمل میباشد. در حقیقت فرایند شمش سازی یکی از فرایندهای میانی نورد فولادها است که مادهی اولیهی صنایع پاییندستی محسوب میشوند. شمش سازی، در اثر انجماد فلز مذاب در قالب انجام میشود و چندین هدف را دنبال میکند

انواع

در صنایع بزرگ فولادی عموماً واژه شمش فولادی به انواع بلوم، بیلت یا اسلب اطلاق میگردد. همچنین شمشها دارای گریدهای مختلفی از جمله ۳SP-5SP( استاندارد روسی ) ، St37-St52 ( استاندارد DIN آلمان ) است که با وجود درصدهای مختلف از عناصر گوناگون موجود در فولاد دارای خواص مکانیکی متفاوت مثل انعطافپذیری، خمش، کشش و پیچش بوده و کاربردهای متنوعی را میطلبد.

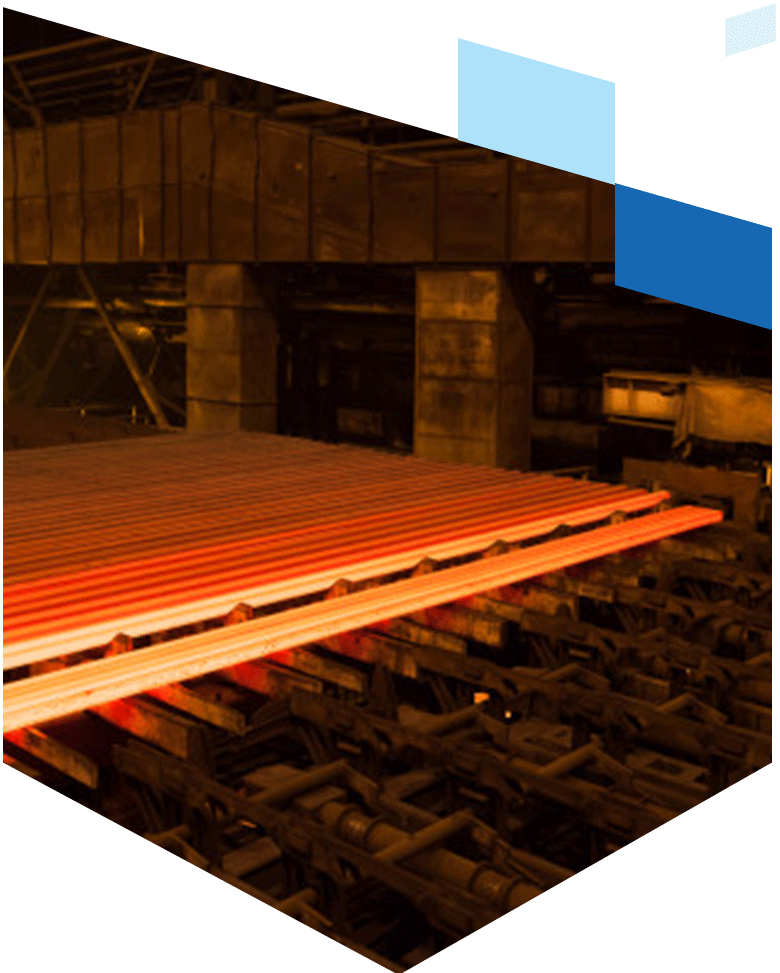

بیلت (Billet) یا شمشال یک نوع شمش فولادی با طول زیاد و سطح مقطع مربع و یا دایره دارد. اگر حداکثر عرض بیلت ۱۵ سانتیمتر و دارای سطح مقطع ۲۳۰ سانتی متر مربع باشد، بلوم (Bloom) یا شمشه را میتوان همان بیلتی دانست که عرضی بیشتر از ۱۵ سانتیمتر داشته و دارای سطح مقطع بزرگتری است. از این جهت این دو محصول در یک دسته طبقهبندی میشوند

عمده کاربرد بلوم و بیلت در حوزهی تولید تیرآهن، مفتول، میلگرد (ساده و آجدار)، نبشی و ناودانی و سپری (فابریک)، لولههای بدون درز و مانیسمان و سایر مقاطع است. تختال که یکی از مهمترین محصولات فولاد خام محسوب میشود بهعنوان مادهی اولیهی فرایندهای نورد گرم و سرد جهت ساخت ورقهای فلزی، صفحه، نوارهای فلزی، کلاف و کویلها و همچنین ساخت لولههای درزدار، تیوبها، نبشی و ناودانی پرسی استفاده میشود.

تولید

اولین مسئله شکل و اندازه شمش است که برای مراحل بعدی فرایندهای شکلدهی قطعات اهمیت پیدا میکند. نکتهی بعدی درمورد نحوهی شمشریزی در قالب و انجماد مذاب داخل قالب است چراکه خواص فیزیکی و مکانیکی قطعات نهایی را تعیین میکند. بعد از تبدیل سنگ آهن به فولاد خام یا آهن اسفنجی، پس از فولادسازی و تهیه مذاب فولاد در کورهی القایی و یا کنورتور ، شمش فولادی به عنوان یک محصول پیشساخته با اشکال مختلف جهت مصارف گوناگون عرضه میشود که از انواع آن میتوان به شمش، بیلت، بلوم و اسلب اشاره کرد که در ادامه به توضیح هریک میپردازیم